Reaktoren mit integriertem Wärmetauscher erlauben präzise Prozesskontrolle

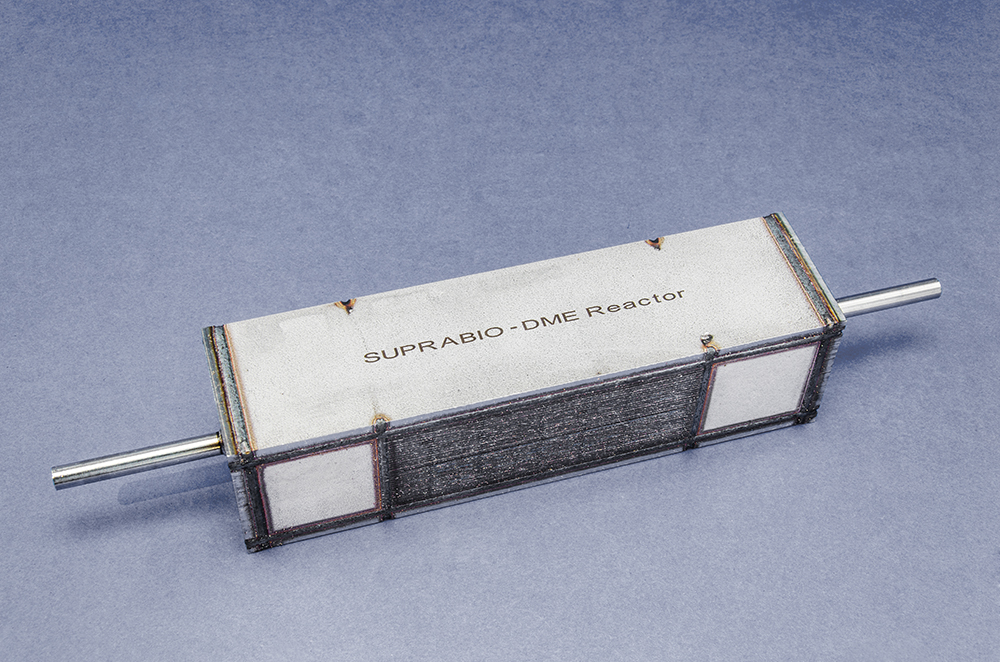

Als Alternative für die konventionelle Treibstoffgewinnung aus Erdöl gewinnen Treibstoffe aus nachwachsenden Rohstoffen (Biokraftstoffe) eine immer größere Bedeutung. Während für die Biokraftstoffe der 1. Generation nur Teile von zucker-, stärke- oder ölhaltigen Pflanzen verwendet werden, findet für Biokraftstoffe der 2. Generation die gesamte pflanzliche Biomasse Verwendung, einschließlich biogener Rest- und Abfallstoffe. Biodiesel ist ein Biokraftstoff der 1. Generation und wird im herkömmlichen Verfahren durch Umesterung von pflanzlichen Ölen mit Methanol bei Normaldruck und Temperaturen zwischen 55 und 80 °C gewonnen. Der Prozess ist relativ langsam und die Reaktionszeiten belaufen sich üblicherweise auf bis zu vier Stunden. Wir haben ein Verfahren entwickelt, mit dessen Hilfe diese auf ein Zeitfenster von einer halben bis fünf Minuten verkürzt werden können. Schlüsseltechnologie ist der eingesetzte Katalysator, der in fester Form als Schicht auf einen metallischen Träger aufgebracht wird und so bei diesem Verfahren nicht abgetrennt werden muss.

„Wir erhöhen die Flexibilität Ihrer Anlagen zur Treibstoffsynthese“

Für einen wesentlichen Teil der Biokraftstoffe der 2. Generation dient ein Gasgemisch bestehend aus Wasserstoff und Kohlenmonoxid (Synthesegas) als Ausgangspunkt der Wertschöpfungskette. Dazu wird die Biomasse zunächst mit Hilfe eines Pyrolyseprozesses in feste, flüssige und gasförmige Fraktionen aufgespalten. Insbesondere aus der flüssigen, organischen Fraktion lässt sich mittels Reformierreaktionen das gewünschte Synthesegas herstellen. Im Rahmen eines Projektes zur Realisierung integrierter Bioraffineriekonzepte entwickeln wir derzeit ein Verfahren zur Herstellung von Synthesegas aus Pyrolyseöl und Biogas mittels autothermer Reformierung. Ziel ist die Demonstration der Machbarkeit sowie die weitere Umsetzung des Synthesegases mit Hilfe einer Miniplant.

Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM

Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM